Apa Itu Kalibrasi? Pentingnya Kalibrasi dalam Industri dan Alat Berat

Definisi Kalibrasi

Kalibrasi adalah proses membandingkan hasil pengukuran suatu instrumen atau perangkat dengan standar yang telah diketahui atau terverifikasi untuk memastikan akurasi pengukurannya. Dalam kata sederhana, kalibrasi memastikan bahwa alat ukur atau sensor berfungsi dengan benar dan memberikan hasil yang akurat. Proses ini sangat penting di berbagai sektor industri, termasuk manufaktur, energi, dan perawatan alat berat.

Mengapa Kalibrasi Penting?

Setiap perangkat atau alat ukur dapat mengalami penyimpangan dari waktu ke waktu, entah karena penggunaan yang terus-menerus, lingkungan kerja yang keras, atau faktor usia. Penyimpangan ini dapat memengaruhi hasil pengukuran, yang akhirnya dapat mempengaruhi kualitas produk, keamanan operasi, dan efisiensi peralatan.

Berikut adalah beberapa alasan mengapa kalibrasi sangat penting:

Akurasi Pengukuran: Kalibrasi memastikan bahwa alat ukur memberikan hasil yang sesuai dengan standar, sehingga meminimalkan kesalahan dan meningkatkan kualitas operasional.

Kepatuhan Terhadap Regulasi: Dalam banyak industri, terutama yang terkait dengan keselamatan dan kualitas, ada peraturan ketat mengenai akurasi alat ukur. Kalibrasi yang teratur membantu memastikan kepatuhan terhadap standar industri dan regulasi pemerintah.

Mencegah Kegagalan Alat Berat: Di industri alat berat, seperti konstruksi atau pertambangan, kesalahan pengukuran pada sensor hidraulik, tekanan ban, atau sistem kontrol dapat menyebabkan kerusakan besar dan biaya perbaikan yang tinggi. Kalibrasi membantu mencegah kerusakan ini dengan menjaga keakuratan semua sistem.

Efisiensi Operasional: Kalibrasi yang tepat dan teratur memastikan bahwa peralatan bekerja pada tingkat optimal. Hal ini dapat meningkatkan efisiensi dan produktivitas operasional, serta mengurangi downtime yang disebabkan oleh kesalahan teknis.

Jenis-Jenis Kalibrasi dalam Industri

Dalam dunia industri dan alat berat, terdapat beberapa jenis kalibrasi yang sering digunakan, tergantung pada jenis alat ukur dan perangkat yang digunakan. Berikut beberapa jenis kalibrasi yang umum:

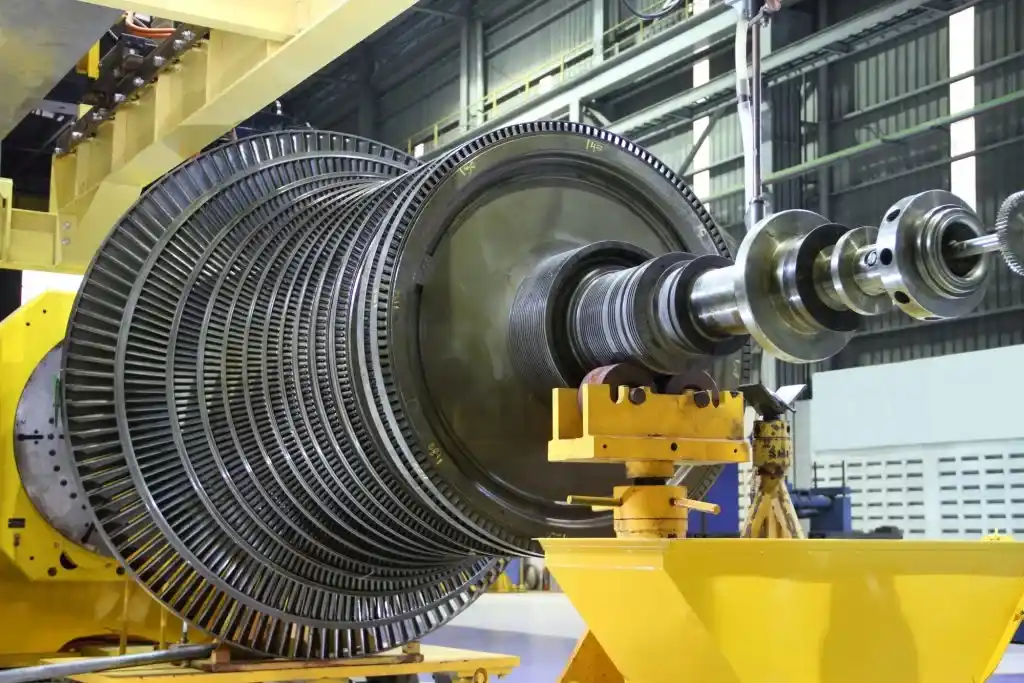

Kalibrasi Mekanikal: Kalibrasi mekanikal melibatkan pengukuran alat-alat yang berfungsi berdasarkan penggerak mekanis, seperti tekanan hidraulik, gaya, atau getaran. Alat berat seperti excavator, crane, dan dump truck sering menggunakan sistem mekanikal yang memerlukan kalibrasi rutin untuk memastikan bahwa parameter-parameter penting bekerja dengan baik.

Kalibrasi Elektrikal: Sistem elektrik yang ada pada alat berat, seperti pengukur tegangan atau sensor temperatur, memerlukan kalibrasi untuk memastikan pembacaan data yang akurat. Kesalahan dalam sistem elektrik dapat menyebabkan malfungsi alat berat dan, dalam beberapa kasus, membahayakan keselamatan pekerja.

Kalibrasi Dimensional: Kalibrasi dimensi berfokus pada pengukuran dimensi fisik, seperti panjang, lebar, dan ketebalan. Ini biasanya dilakukan pada komponen alat berat saat perbaikan atau pembuatan komponen baru. Akurasi dalam kalibrasi dimensional sangat penting untuk memastikan komponen tersebut sesuai dengan spesifikasi yang dibutuhkan.

Proses Kalibrasi: Bagaimana Itu Dilakukan?

Proses kalibrasi dapat berbeda tergantung pada alat yang dikalibrasi dan standar yang digunakan. Namun, secara umum, proses kalibrasi melibatkan langkah-langkah berikut:

Persiapan Alat dan Standar: Sebelum memulai proses kalibrasi, alat yang akan dikalibrasi dan standar referensi harus dipersiapkan. Standar ini biasanya disimpan di laboratorium yang diakui, dan alat yang akan dikalibrasi harus dibersihkan dan dipersiapkan untuk pengukuran.

Pengukuran Awal: Instrumen atau alat ukur akan diuji terhadap standar referensi untuk menentukan perbedaan antara pengukuran alat dan standar yang telah diketahui. Jika ada deviasi, ini dicatat untuk perbaikan.

Penyesuaian Alat: Jika ditemukan penyimpangan selama pengukuran awal, alat akan disesuaikan atau diatur ulang untuk mencapai tingkat akurasi yang dibutuhkan. Penyesuaian ini tergantung pada instrumen dan kompleksitas alat.

Verifikasi Hasil: Setelah penyesuaian selesai, alat akan diuji kembali untuk memastikan bahwa hasil pengukurannya sekarang sudah sesuai dengan standar. Proses ini penting untuk memastikan alat telah dikalibrasi dengan benar.

Dokumentasi: Setelah proses selesai, hasil kalibrasi didokumentasikan, biasanya dalam bentuk sertifikat kalibrasi, yang mencantumkan detail pengukuran dan deviasi yang ditemukan, serta tanggal dan nama teknisi yang melakukan kalibrasi.

Kapan Kalibrasi Harus Dilakukan?

Frekuensi kalibrasi tergantung pada beberapa faktor, seperti jenis alat, lingkungan kerja, dan seberapa sering alat tersebut digunakan. Berikut adalah beberapa rekomendasi umum:

Secara Berkala: Banyak perusahaan memilih untuk melakukan kalibrasi secara teratur, misalnya setiap 6 bulan atau setahun sekali, tergantung pada jenis alat dan peraturan industri.

Setelah Perbaikan: Alat berat yang telah mengalami perbaikan besar, seperti penggantian komponen atau overhaul, harus segera dikalibrasi kembali untuk memastikan semua sistem berfungsi dengan baik.

Setelah Insiden Kerusakan: Jika terjadi kerusakan besar atau alat mengalami penurunan performa, kalibrasi harus dilakukan untuk menentukan penyebab masalah dan memastikan peralatan kembali bekerja sesuai spesifikasi.

Penyebab Umum Alat Berat Memerlukan Kalibrasi Ulang

Berikut adalah beberapa penyebab umum mengapa alat berat sering memerlukan kalibrasi ulang:

Pemakaian Terus-Menerus: Seiring waktu, penggunaan yang intens pada alat berat dapat menyebabkan penyimpangan dalam pengukuran. Kalibrasi ulang diperlukan untuk mengembalikan keakuratan alat ukur.

Lingkungan Kerja yang Ekstrem: Alat berat yang bekerja di lingkungan dengan suhu ekstrem, kelembaban tinggi, atau getaran kuat lebih rentan mengalami penyimpangan dalam pengukuran dan memerlukan kalibrasi lebih sering.

Penggantian Komponen: Jika salah satu komponen kunci dalam sistem alat berat diganti, sistem tersebut mungkin tidak lagi terkalibrasi dengan benar dan membutuhkan penyesuaian ulang.

Kerusakan Fisik pada Alat: Jika alat ukur atau sensor mengalami benturan atau kerusakan fisik, itu dapat mengubah hasil pengukurannya dan membutuhkan kalibrasi ulang.

Alat Berat yang Sering Membutuhkan Kalibrasi

Beberapa alat berat yang sering memerlukan kalibrasi berkala untuk memastikan operasi yang aman dan efisien meliputi:

Excavator: Excavator memerlukan kalibrasi pada sistem hidraulik, sensor beban, dan sistem pemantau mesin untuk menjaga produktivitas.

Bulldozer: Alat berat ini memerlukan kalibrasi pada sistem tekanan ban dan sensor hidraulik.

Crane: Untuk keselamatan, crane memerlukan kalibrasi rutin pada sistem angkat, sensor beban, dan sistem kontrol elektronik.

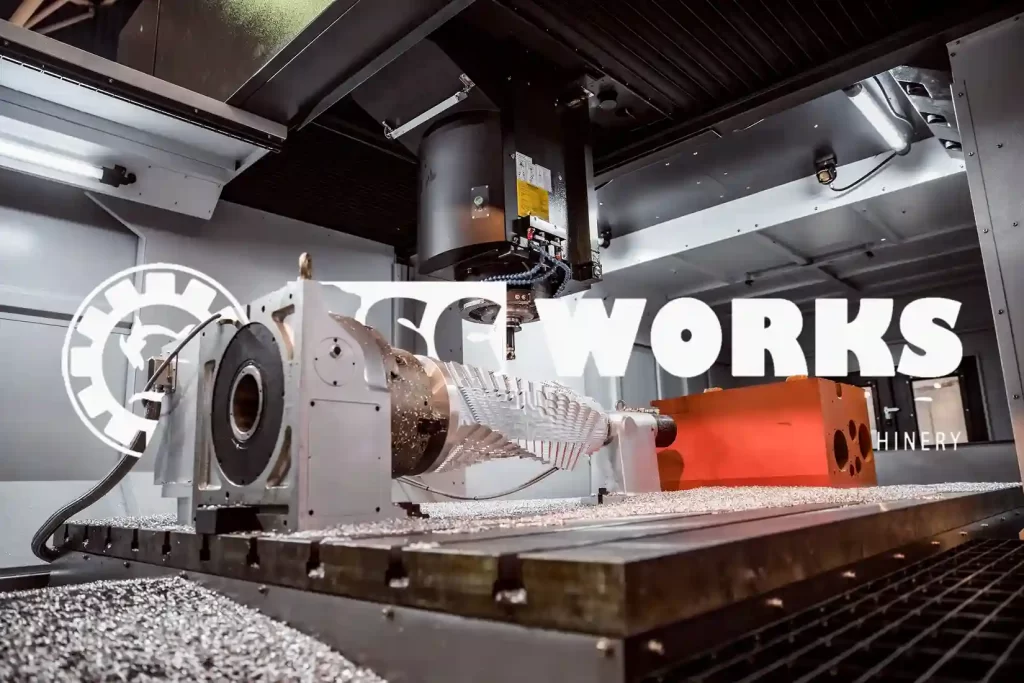

Kalibrasi adalah bagian krusial dari pemeliharaan alat berat yang tidak boleh diabaikan. SSC Works menawarkan layanan kalibrasi profesional untuk memastikan peralatan Anda bekerja dengan akurasi dan efisiensi optimal. Hubungi kami sekarang untuk menjadwalkan kalibrasi alat berat Anda dan pastikan semua sistem Anda berfungsi dengan baik dan sesuai standar industri.